微信扫描二维码,即可将本页分享到“朋友圈”中。

2025-09-01 来源:英博新能源 浏览数:292

在火力发电领域,确保发电机组高效稳定运行至关重要,其中冷却介质的选择起着关键作用。目前,大型机组多采用氢气作为冷却介质,

在火力发电领域,确保发电机组高效稳定运行至关重要,其中冷却介质的选择起着关键作用。目前,大型机组多采用氢气作为冷却介质,这背后有着诸多考量。

一、发电机组冷却介质的要求 —— 氢气为何脱颖而出?

发电机在运行过程中,由于转子与定子线圈内有电流流过会产生铜损,定子铁芯及其边端结构件在交变磁场作用下产生铁损,转子与定子表面因切割磁场局部产生涡流损耗,若不及时排出,发电机线圈温度升高,将降低绝缘强度,甚至引起绝缘损坏。因此,需要高效的冷却介质来保证发电机在允许温度下正常运行。

氢冷发电机组示意图

氢气凭借多重核心优势,成为大型发电机的理想冷却介质,不仅有低密度、高导热性等特点,还兼具卓越的绝缘性能和灭弧效果。

低密度:让发电机 “轻装上阵”。氢气密度仅为空气的 1/14.3(标准状态下,氢气 0.08987kg/m³,空气 1.293kg/m³)。当氢气在发电机内部循环时,流动阻力远小于空气,能大幅降低通风系统的能量损耗,不仅让内部部件运转更轻松,还能使机组整体温升降低 10-15℃,间接提升发电效率,减少不必要的能耗浪费。

高导热性:快速带走 “多余热量”。氢气的导热系数是空气的1.51倍,且扩散速度快。发电机运行时,绕组、铁芯产生的热量能被氢气迅速吸收,并快速传递到冷却器中,避免热量在关键部件堆积。就像给机组装了 “高效散热通道”,确保转子、定子等核心部件始终在安全温度范围内工作,防止因局部过热损伤绝缘。

强绝缘性:给设备 “穿好防护衣”。标准状态下,氢气的击穿场强约为 30kV/cm,而空气仅为 21kV/cm,意味着氢气能承受更高电压而不被 “击穿”。而且经过干燥处理(露点控制在 - 50℃以下)的氢气不含水分和杂质,不会像空气那样因湿度变化波动绝缘性能,也不会与环氧玻璃布管、云母带等绝缘材料发生反应,能有效减少因绝缘失效导致的停机事故。

优灭弧效果:及时 “扑灭危险火花”。若发电机内部绝缘出现缺陷,可能产生局部放电或电弧。此时氢气能快速发挥作用:一方面凭借高导热性迅速吸收电弧热量,将温度降至燃点以下;另一方面氢气不助燃,不会加剧电弧燃烧,也不会产生臭氧、氮氧化物等腐蚀性气体。实际应用中,氢气冷却的发电机,电弧事故持续时间通常不到 0.1 秒,远短于空气冷却机型,大幅降低设备损坏风险。

二、氢气如何对发电机组进行冷却?

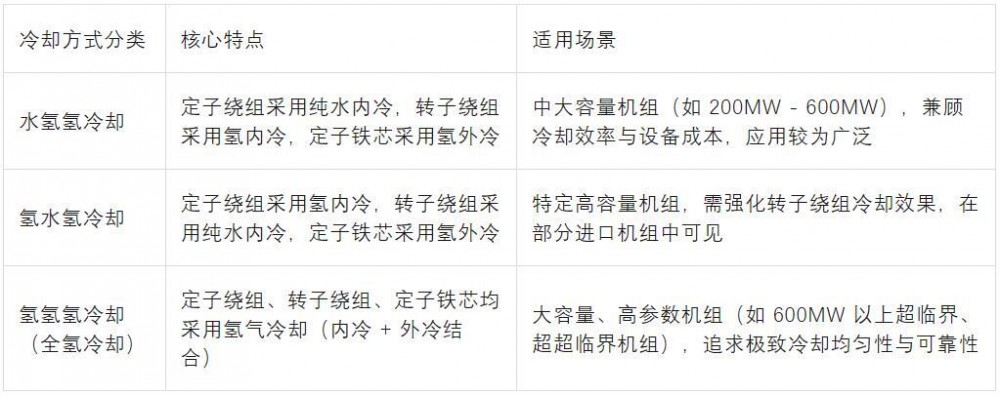

根据发电机定子绕组、转子绕组及定子铁芯的冷却介质差异,常见的氢气冷却方式主要分为三类,不同方式适用于不同容量和工况的机组,具体分类及特点如下:

以下重点介绍氢氢氢冷却方式的具体冷却过程,该方式因全系统依赖氢气散热,对氢气循环效率和纯度要求更高,也是当前大型先进机组的主流选择:

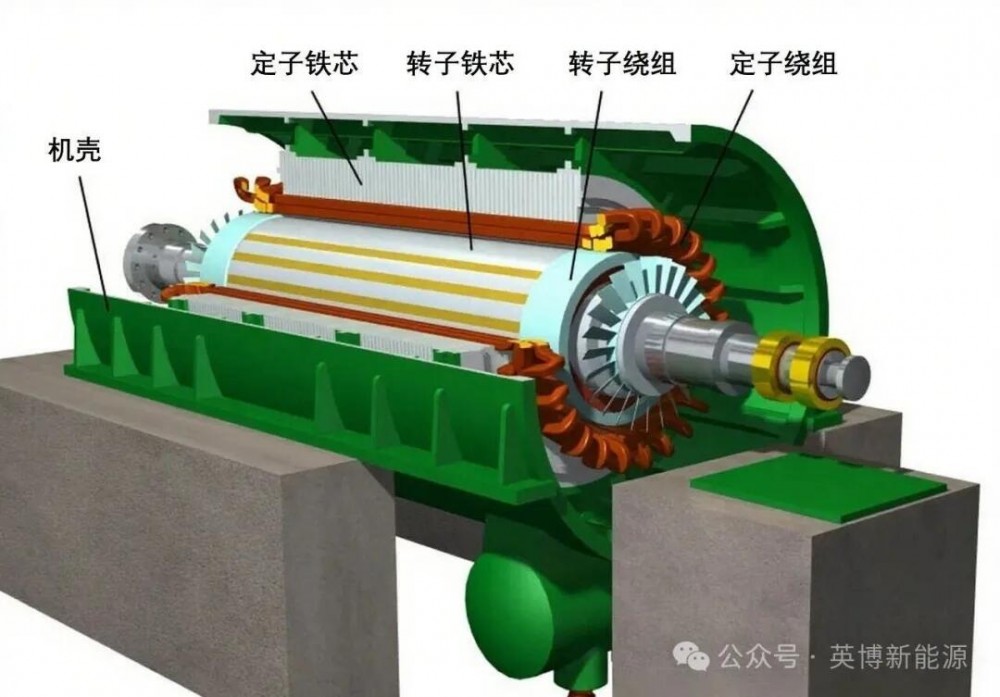

氢氢氢冷却的结构基础

采用氢氢氢冷却的发电机,内部设计了更精细的氢气流通系统:定子绕组采用 “气隙通风 + 内部风道” 双重冷却结构,绕组导线内部预留细小通风孔;转子绕组同样设置轴向和径向通风道,确保氢气能深入导体内部;定子铁芯则通过冲片间的通风槽形成横向通风道,配合外壳的密封腔室,构建全方位氢气循环网络。同时,发电机两端转子上各装有一台高效离心式风扇(而非普通热套风扇),为氢气循环提供更强动力,确保氢气在高流速下实现高效换热。

发电机结构示意图

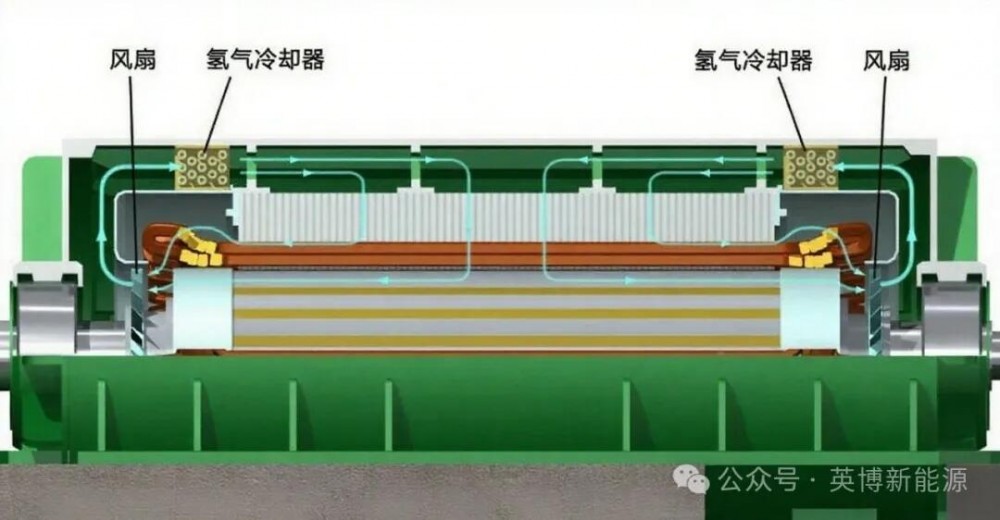

氢气的内部循环路径(以 1000MW 超超临界机组为例)

进入腔室的低温氢气,会分两路完成冷却:一路直接接触发热的定子铁芯,吸收铁芯因磁滞、涡流产生的热量;另一路则通过转子绕组上的通风孔,深入转子内部,带走绕组电流做功产生的铜损热量。吸收热量后的氢气温度升高至 60-70℃,变成高温氢气,随后顺着通道流向中间的热风室,完成一轮 “吸热行程”。

循环起始于发电机外壳内的低温氢气区(温度约 38℃ - 42℃):

第一步:转子两端的离心式风扇启动后,产生高压气流,将低温氢气分为三路:

一路通过定子铁芯的横向通风槽,以 “横向冲刷” 方式流过定子铁芯,吸收铁芯因磁滞、涡流产生的热量,温度升至 55℃ - 60℃后,流向铁芯两端的热风汇集区;

第二路通过定子绕组的气隙通道,进入绕组导线内部的通风孔,以 “穿芯流动” 方式带走定子绕组的铜损热量,受热后温度升至 60℃ - 65℃,从绕组端部流出至热风区;

第三路通过转子绕组的径向通风道,深入转子内部,与高速旋转的转子绕组充分接触,吸收转子铜损热量,温度升至 62℃ - 68℃后,从转子两端的通风孔排出至热风区。

第二步:三路高温氢气在热风汇集区汇合后,温度统一达到 60℃ - 68℃,随后通过发电机外壳上的导风板,被引导至环绕外壳布置的 氢气冷却器(通常为 4 - 6 组,呈环形分布)。

第三步:高温氢气在冷却器内与管侧流动的循环水(水温约 30℃ - 35℃)进行热交换,热量被循环水带走,氢气温度降至 38℃ - 42℃,重新变为低温氢气。冷却后的低温氢气被离心式风扇重新吸入,进入下一轮循环,整个循环周期仅需 2 - 3 秒。

氢气内部循环示意图

三、火电厂多种供氢方式的对比

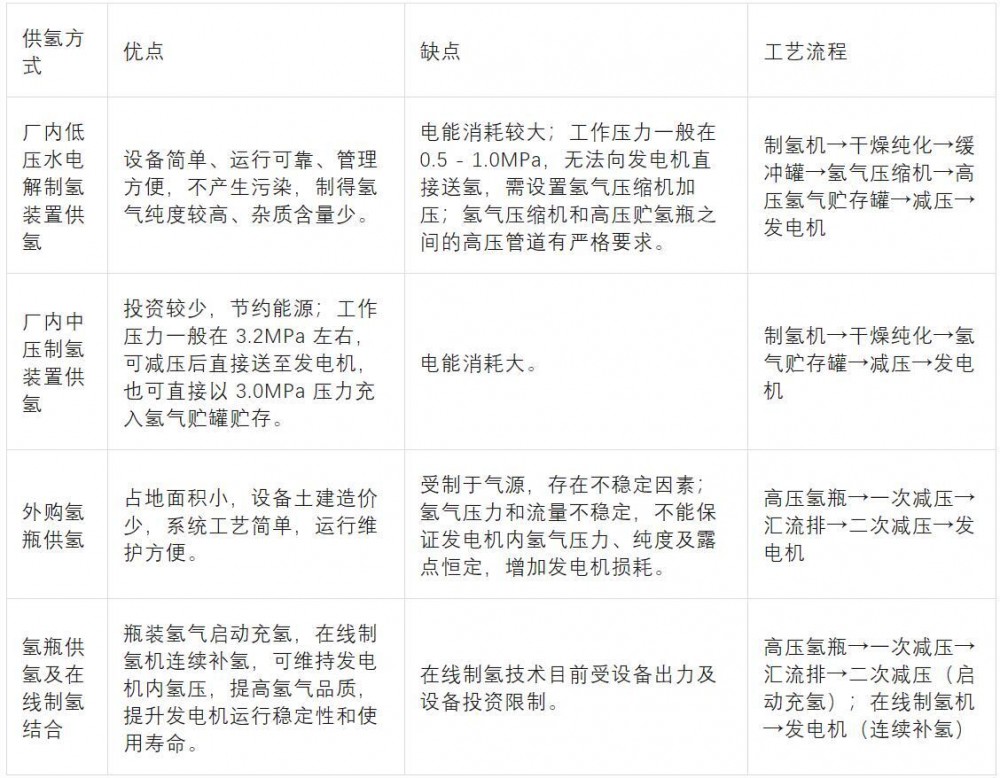

目前电厂内的供氢系统主要有三种:厂内设置水电解制氢装置供氢、外购氢瓶供氢、直接通过管道供氢。此外,还有供氢和制氢相结合的模式,如通过瓶装氢气对发电机进行启动充氢,通过在线制氢机对发电机进行连续补氢。以下为几种常见供氢方式的详细对比:

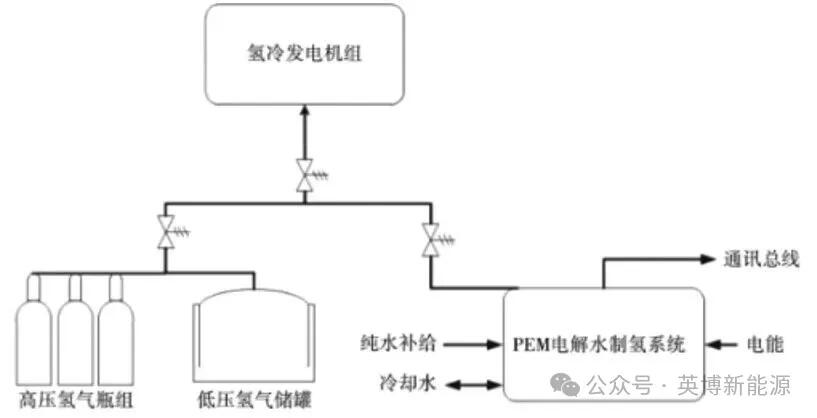

四、氢瓶供氢及 PEM 电解水中压在线制氢结合的优化方案

在上述供氢方式中,氢瓶供氢及在线制氢结合的模式虽有优势,但随着 PEM(质子交换膜)电解水制氢技术的成熟,将其与氢瓶供氢结合形成 “氢瓶启动充氢 + PEM 电解水中压在线补氢” 的方案,成为当前火电厂供氢系统的优化方向,该方案能有效弥补单一供氢方式的不足,为发电机稳定运行提供更可靠的保障,主要优势如下:

氢压与纯度双稳定:PEM 设备产氢纯度达 99.97% 以上,能长期维持发电机内氢纯度≥98%,避免通风损耗增加;0~100% 智能控量可精准匹配需求,杜绝氢压波动,保障冷却效率,实测可提升发电机效率 0.2%-0.3%,支撑满负荷运行。

实时监控报警:设备搭载氢量跟踪系统,数据实时上传 DCS,补氢量异常激增时(如超正常 5 倍)立即报警,泄漏发现时间缩至分钟级;还能在线监测纯度,不达标时自动停机,防止影响绝缘。

运维便捷,成本优化:PEM 设备无腐蚀性液体,维护仅需定期换过滤器、查膜组件,维护量远低于碱性电解设备;启动停机 3-5 分钟响应快。成本上,仅启动用外购氢,日常靠厂内制氢,结合 PEM 能耗低 10%-15% 的特点,年供氢成本可降 15%-20%,还减少氢瓶存储占地与风险。

供应稳定有保障:氢瓶与 PEM 电解水形成 “双供氢源”:日常以 PEM 在线补氢为主,若 PEM 设备需临时检修(如更换膜组件、过滤器),可快速切换至备用氢瓶供氢,无需中断发电机氢气供应;反之,若氢瓶采购延迟,PEM 设备也能持续补氢,避免因单一供氢源故障导致的停机风险,确保供氢连续性。

氢瓶供氢及 PEM 电解水中压在线制氢结合的优化方案

版权与免责声明:

凡注明稿件来源的内容均为转载稿或由企业用户注册发布,本网转载出于传递更多信息的目的,如转载稿涉及版权问题,请作者联系我们,同时对于用户评论等信息,本网并不意味着赞同其观点或证实其内容的真实性;

本文地址:http://www.h2fc.net/Technology/show-3696.html

转载本站原创文章请注明来源:中国氢能与燃料电池网

氢能与燃料电池产业

微信扫描关注