微信扫描二维码,即可将本页分享到“朋友圈”中。

2025-06-06 来源:瑞麟氢能 浏览数:211

一、解耦电解技术概述传统电解槽在单一反应装置中同步进行析氢(HER)和析氧(OER)反应,仅依靠隔膜实现物理分离,这种设计存在

一、解耦电解技术概述

传统电解槽在单一反应装置中同步进行析氢(HER)和析氧(OER)反应,仅依靠隔膜实现物理分离,这种设计存在显著局限性:

气体纯度限制:电子工业所需超高纯度气体(>99.999%)难以直接制取

运行稳定性问题:低负荷及频繁变载工况加速隔膜老化,增加气体渗透风险

高压运行挑战:维持跨膜压差需使用厚膜,导致电阻升高效率下降

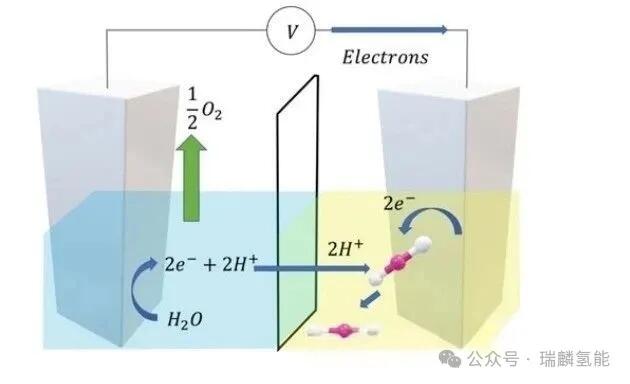

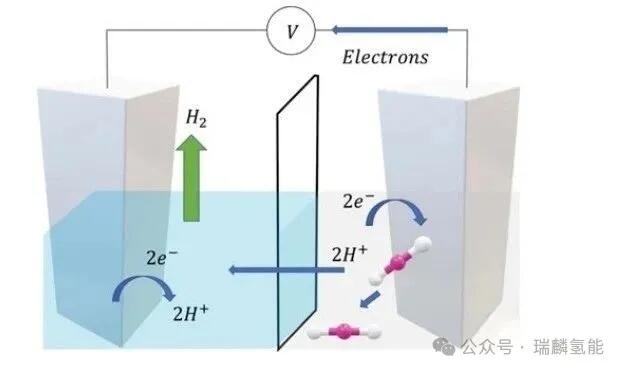

受光合作用启发(光反应产氧、暗反应利用质子梯度),新型解耦电解系统通过引入氧化还原介质实现氢氧反应分离(图1)。该介质可截获水氧化产生的电子,自身还原时通过质子平衡电荷。析氢反应可在独立装置中进行(图2),从根本上解决传统系统的纯度、效率和安全性问题。

图1:介导产氧

图2:介导产氢

二、解耦反应机理

在解耦体系中,HER与氧化态介质(M⁻)的氧化耦合,OER则与还原态介质(M)的还原关联。整体反应仍等效于水分解(2H₂O→2H₂+O₂),介质以氧化还原液流电池或固态电池模式循环。系统输入仅需水和电能,输出为独立收集的H₂和O₂。

介质特性直接影响系统性能:

可选用液态(如[Fe(CN)₆]³⁻/⁴⁻)或固态(NiOOH/Ni(OH)₂)形式

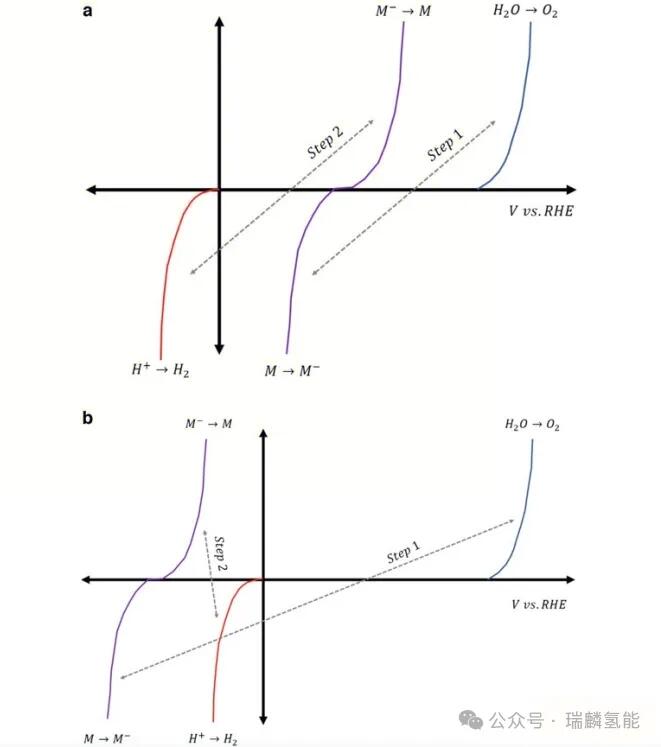

标准电位E⁰(M⁰/⁻)位置决定运行模式:

a) 当E⁰介于H+/H₂和O₂/H₂O之间时,总电压需求分解为两个非自发步骤

b) 超出该范围时,首步需较高电压但次步可自发进行(图3)

图3:解耦水分解系统的设想电流-电压行为。(a) E0(M0/-)介于E0(H+ /H2)和E0(O2/H2O)之间,将水分解所需的热力学电压分为两个非自发步骤。(b) E0(M0/-)不在E0(H+ /H2)到E0(O2/H2O)的范围内。

三、系统架构分类

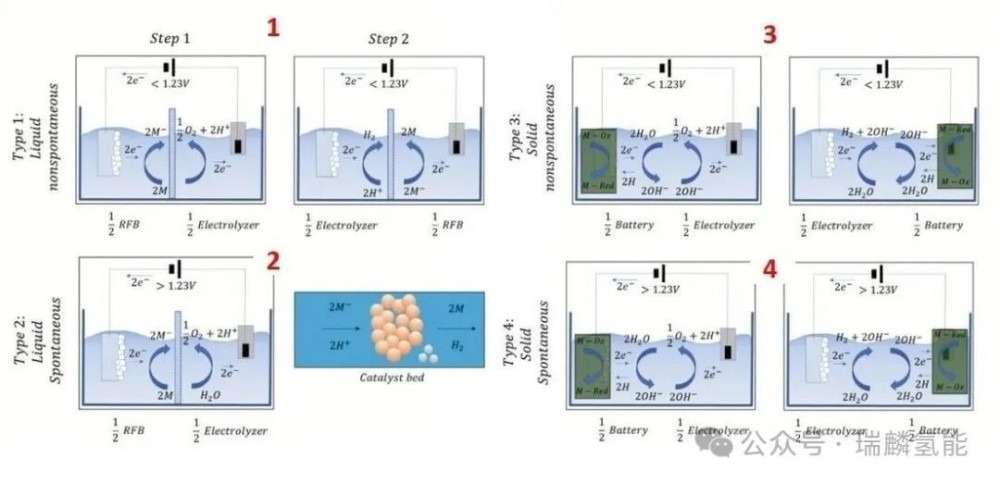

基于介质形态和能量需求,解耦系统可分为四大类型(图4):

液态介质双非自发系统:采用液流电池式设计,需分离介质与产物

液态介质自发系统:搭配催化床实现无外源析氢

固态介质双非自发系统:可切换电极配置的集成化设计

固态介质自发系统:模块化组件组合实现高效运行

图4:四种解耦水分解体系

四、技术优势与挑战

核心优势:

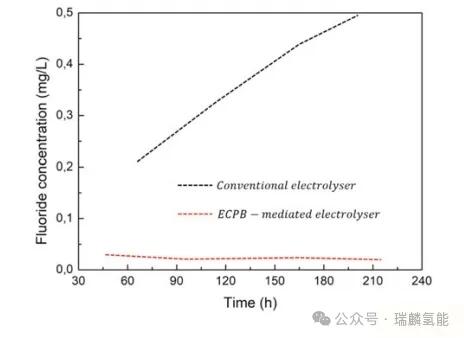

突破传统电解限制:实现无膜高压制氢,气体交叉风险降低95%(图5)

材料革新:替代贵金属催化剂(如使用富铁催化剂达铂基材料90%活性)

运行灵活性:适配波动性可再生能源,启停响应时间缩短40%

系统安全性:爆炸风险较传统电解降低2个数量级

图5:传统电解槽和sta介导电解槽溶液中氟化物浓度随时间变化的比较。氟化物是Nafion分解的产物

现存挑战:

系统复杂度增加:需集成储能介质循环装置(成本占比约25%)

介质稳定性问题:典型循环寿命<10,000次(较锂电低1个量级)

能量密度限制:当前系统储能密度约50Wh/kg(仅为锂离子电池1/3)

五、应用前景

该技术在多个领域展现潜力:

分布式制氢:模块化设计适配离网场景

光电催化集成:提升PEC系统稳定性(衰减率降低60%)

化工合成:拓展至CO?还原等增值反应(法拉第效率达85%)

储能耦合:实现"电-氢-电"双向转换(综合效率72%)

当前技术成熟度处于TRL4级,预计2030年有望实现商业化应用。未来突破方向包括开发高稳定性介质材料(目标循环>50,000次)、优化系统集成度(体积能量密度提升300%)、以及创新电极结构设计(过电位降低至50mV以下)。随着材料科学和系统工程的双重进步,解耦电解技术或将成为下一代绿氢制备的核心方案。

版权与免责声明:

凡注明稿件来源的内容均为转载稿或由企业用户注册发布,本网转载出于传递更多信息的目的,如转载稿涉及版权问题,请作者联系我们,同时对于用户评论等信息,本网并不意味着赞同其观点或证实其内容的真实性;

本文地址:http://www.h2fc.net/Technology/show-2946.html

转载本站原创文章请注明来源:中国氢能与燃料电池网

氢能与燃料电池产业

微信扫描关注