微信扫描二维码,即可将本页分享到“朋友圈”中。

2025-12-31 来源:阳光绿氢 浏览数:203

“氢能”这两个字现在越来越火——它烧起来不排二氧化碳,堪称“零碳能源明星”。而要高效制氢,电解水技术是核心路径之一。今天

“氢能”这两个字现在越来越火——它烧起来不排二氧化碳,堪称“零碳能源明星”。而要高效制氢,电解水技术是核心路径之一。今天咱们要聊的“阴离子交换膜电解水制氢(AEMWE)”,就是这个领域里超有潜力的“后起之秀”,它把两种成熟技术的优点捏到一起,还可能解决行业多年的痛点。

别被“阴离子交换膜”这个专业名字吓到,咱们用大白话拆解它的来龙去脉,看看它为啥能成为制氢界的“潜力股”。

先搞懂:AEMWE到底是啥制氢技术?

要理解AEMWE,先得说说它的“前辈们”——碱性电解水制氢(AWE)和质子交换膜电解水制氢(PEMWE)。

技术对比:AWE vs PEMWE vs AEMWE

三种电解水技术核心指标对比

而AEMWE就像一位“集优选手”:

结构类似PEMWE,但用阴离子交换膜(AEM)替代昂贵质子膜;电解液只需纯水或稀碱;催化剂可用镍、铁、钴等非贵金属;工作电压仅需1.6–2.2V,能效媲美PEM。

简单说,给它通上1.6-2.2V的电,它就能把水分解成氢气和氧气,既保留了质子交换膜的高效,又延续了碱性电解的低成本,这就是它的核心魅力。

核心部件大揭秘:AEM电解槽里藏着啥?

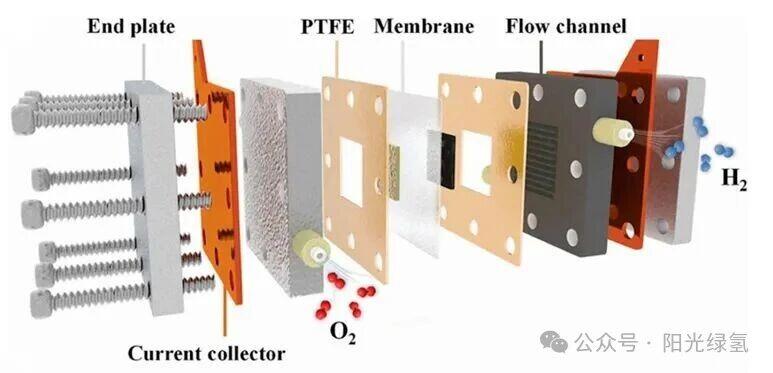

AEM电解槽看着复杂,其实核心就是“四大件”的组合:阴离子交换膜(AEM)、催化剂层、气体扩散层和双极板,它们各司其职,缺一不可。

AEM电解槽结构示意图

核心部件1:阴离子交换膜(AEM)——“离子快递员”

它像一道智能门禁:只允许氢氧根离子(OH⁻); 坚决阻止氢气和氧气“碰面”,避免混合爆炸;同时具备高离子电导率、强化学稳定性与机械强度。就像一位精准的“离子快递员”,只送指定包裹,绝不乱闯。

核心部件2:气体扩散电极——反应“主战场”

气体扩散层:负责“运原料”——把水送进去,把气体排出来;

催化剂层:是“反应加速器”,能让水分解的速度大大提升,而且这里用的是成本亲民的非贵金属,比如镍、铁之类的化合物。

核心部件3:双极板——“能量传送带”

主要负责导电和传输电解液,普通镀镍不锈钢即可胜任,导电好、耐腐蚀、成本低。

电极-阳极

电极-阴极

为什么AEMWE特别适合光伏/风电制氢?

AEMWE的性能好不好,全靠核心材料“撑场面”。现在科学家们主攻的方向,就是让膜材料更耐用、催化剂更高效。

X射线荧光衍射仪

阴离子交换膜(AEM):高效稳定——从“易坏”到“扛造”

早期的AEM有个大问题:在强碱、高温的工作环境下容易“掉链子”——膜里的化学键会断裂,导致性能下降。

当前,提升阴离子交换膜性能的研究主要围绕三大策略协同展开:

阳离子基团的分子设计:通过合成哌啶异构体、刚性笼状奎宁、N-螺环阳离子等新型功能基团,从分子层面显著增强其耐碱稳定性。

膜内微结构的精细调控:通过构建亲/疏水微相分离或引入自具微孔结构,同步实现高离子电导率和优异的尺寸稳定性(低溶胀度)。

复合材料的运用:将无机纳米颗粒(如SiO₂, TiO₂)分散于聚合物基质,以增强机械性能、改善尺寸稳定性并辅助离子传导。

其中,全碳骨架/全芳环聚合物,因其主链不含易降解的化学键,展现出本征的高化学稳定性,是解决AEM长期耐久性难题的极具前景的材料体系。

电极催化剂:低成本——告别“贵金属依赖”

电解水制氢,电极催化剂是“动力源”。过去最牛的催化剂是铱、钌这类贵金属,性能虽好,但价格堪比黄金,根本没法大规模用。

AEMWE的碱性工作环境,给了非贵金属催化剂“发光的机会”。现在常用的过渡金属(像镍、铁、钴)及其化合物,就是性价比超高的选择:

氧析出反应(OER)催化剂:这是电解水的“耗电大户”,科学家们研发的镍铁尖晶石氧化物(比如NiFe₂O₄),只要1.65V的电压就能达到1A/cm²的电流密度,还能连续工作上千小时,性能直逼贵金属。

氢析出反应(HER)催化剂:铂(Pt)是传统HER催化剂的“天花板”,但现在的钴硫化合物(比如Co₃S₄),通过特殊结构设计(3D立体生长),能提供超多反应位点,在碱性溶液里不仅活性高,稳定性也特别好。

行业实践标杆:阳光绿氢如何突破AEM性能边界?

技术的价值最终要靠产品落地体现,在AEM膜电极领域,阳光绿氢已实现全栈自研,交出亮眼成绩单:

电化学工作站

核心性能:刷新行业能效与可靠性标杆

好的膜电极,既要“跑得快”也要“站得稳”,阳光绿氢的产品在这两方面都做到了行业领先:

能效直接跃升:在1.5A/cm²的常用工况下,初始电压不到1.80V,这意味着同样制1立方米氢气,能比普通产品省下不少电;

反应阻力极低:氢析出反应(HER)过电位低于40mV,氧析出反应(OER)过电位低于200mV(均为未IR补偿数据),相当于给电化学反应“减了负”,反应更轻松高效;

万小时级耐用性:设计寿命超过10000小时,衰减速率还不到10μV/h,经过了工业级可靠性认证,完全能满足长期稳定运行的需求。

工程能力:从实验室到工厂全适配

不同场景对膜电极的需求天差地别,阳光绿氢的定制化能力刚好解决了“适配难”的问题:

尺寸全域覆盖:活性面积从5cm²到1500cm²都能做,小到5kW的实验室测试设备,大到1MW级的工业电解槽,都能精准匹配;

结构自由定义:电极厚度、催化剂载量、基材种类都能按需调整,不管是特殊实验需求还是工业化生产,都能满足;

批量化有保障:能实现微米级的精度控制,不管是研发用的小样品,还是试制阶段的批量订单,都能稳定交付。

技术壁垒:全链条闭环驱动进化

产品能持续领先,靠的是从研发到测试的全链条技术积累:

材料自主突破:自主开发的核心材料,能支撑1.5-2A/cm?的高电流密度稳定运行,比普通产品适应性更强;

清晰迭代路径:一代产品已经完成商业化验证,二代产品正全力研发,目标是进一步降低电压、把寿命提升到20000小时,同时让材料成本下降30%以上;

多维度精准表征:通过微观形貌观察、元素分析、原位电化学阻抗测试、加速衰减测试等多种手段验证性能,用数据驱动产品不断优化。

针对这些问题,科学家和企业已经有了明确的努力方向。

小膜片撑起大未来

阴离子交换膜电解水制氢(AEMWE)的出现,就像给氢能产业安上了“低成本高效引擎”——它不用贵金属、能耗可控、安全性高,完美契合未来零碳能源的需求。

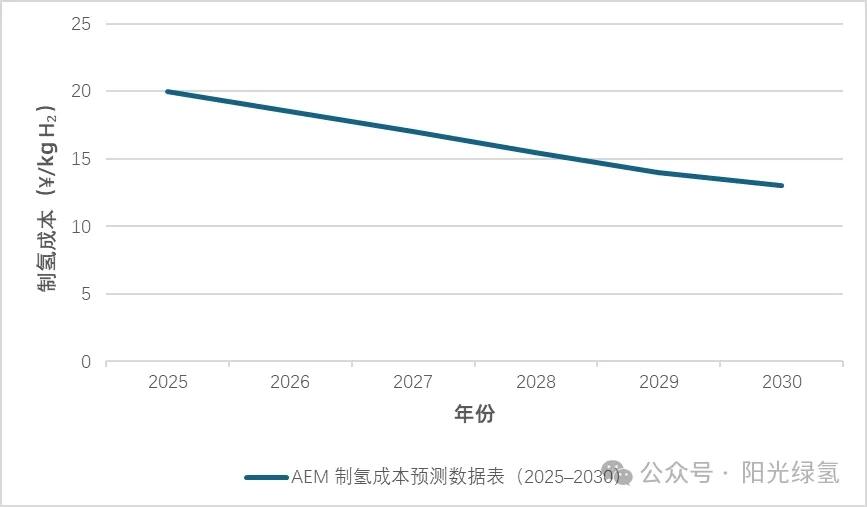

(说明:数据基于 0.3 元/kWh 绿电价格、系统寿命 60,000 小时、非贵金属催化剂、规模化制造等合理假设)

材料上,继续优化AEM的结构,研发更稳定的催化剂,比如用封装技术把催化剂“保护”起来,防止脱落;

生产上,通过规模化生产降低单位成本,同时优化电解槽运行参数(提高电流密度、降低电解液浓度),减少能耗;

应用上,结合光伏、风电等可再生能源制氢,进一步降低电力成本,让AEMWE的“零碳优势”更突出。

据行业预测:到2030年,AEM制氢技术市场占比有望突破15%;全球AEM膜市场规模年均增速将超25%。

虽然AEMWE仍在攻克长期稳定性与量产成本的挑战,但随着材料突破与规模效应显现,这张“离子快递员”小膜片,必将为地球的“零碳未来”添上关键一笔。

版权与免责声明:

凡注明稿件来源的内容均为转载稿或由企业用户注册发布,本网转载出于传递更多信息的目的,如转载稿涉及版权问题,请作者联系我们,同时对于用户评论等信息,本网并不意味着赞同其观点或证实其内容的真实性;

本文地址:http://www.h2fc.net/Technology/show-4232.html

转载本站原创文章请注明来源:中国氢能与燃料电池网

氢能与燃料电池产业

微信扫描关注