微信扫描二维码,即可将本页分享到“朋友圈”中。

2025-08-20 来源:瑞麟氢能 浏览数:319

与质子交换膜(PEM)或固体氧化物(SOEC)等水电解技术相比,碱性水电解(Alkaline Water Electrolysis, AWE)的最大优势在于其

与质子交换膜(PEM)或固体氧化物(SOEC)等水电解技术相比,碱性水电解(Alkaline Water Electrolysis, AWE)的最大优势在于其材料来源广泛且成本低廉:

- 氢析出端(阴极)可采用普通铁或镀镍钢;

- 氧析出端(阳极)则多用镍或镍合金。

电极浸没在浓度接近 6 mol·L⁻¹的氢氧化钾(KOH)溶液中。一块多孔固体隔膜夹在阳极与阴极之间,其作用是:

1. 允许 OH⁻离子在电极间迁移,维持电路导通;

2. 对溶解或气泡形式的O₂ 与H₂表现出极低渗透率,防止两种气体混合,从而兼顾安全与法拉第效率。

实际运行时,单槽电压通常维持在 1.3–2.0 V。当外加电压足够高时,阳极被极化至约 1.8–2.0 V(相对于可逆氢电极,RHE),发生析氧反应(OER);阴极则在负电位下发生析氢反应(HER)。

阳极(OER):

4 OH⁻ → O₂ + 2 H₂O + 4 e⁻ E° = 1.23 V vs. RHE

阴极(HER):

4 H₂O + 4 e⁻ → 2 H₂ + 4 OH⁻ E° = 0 V vs. RHE

必须牢记两点:

1. 反应仅在电极/电解液/电子导体三相界面发生;

2. 根据法拉第定律,产气量与通过电路的总电荷量成正比:每流过 4 个电子,同时生成 1 个 O₂ 分子和 2 个 H₂ 分子。

电解槽结构

工业上有两种主流构型:

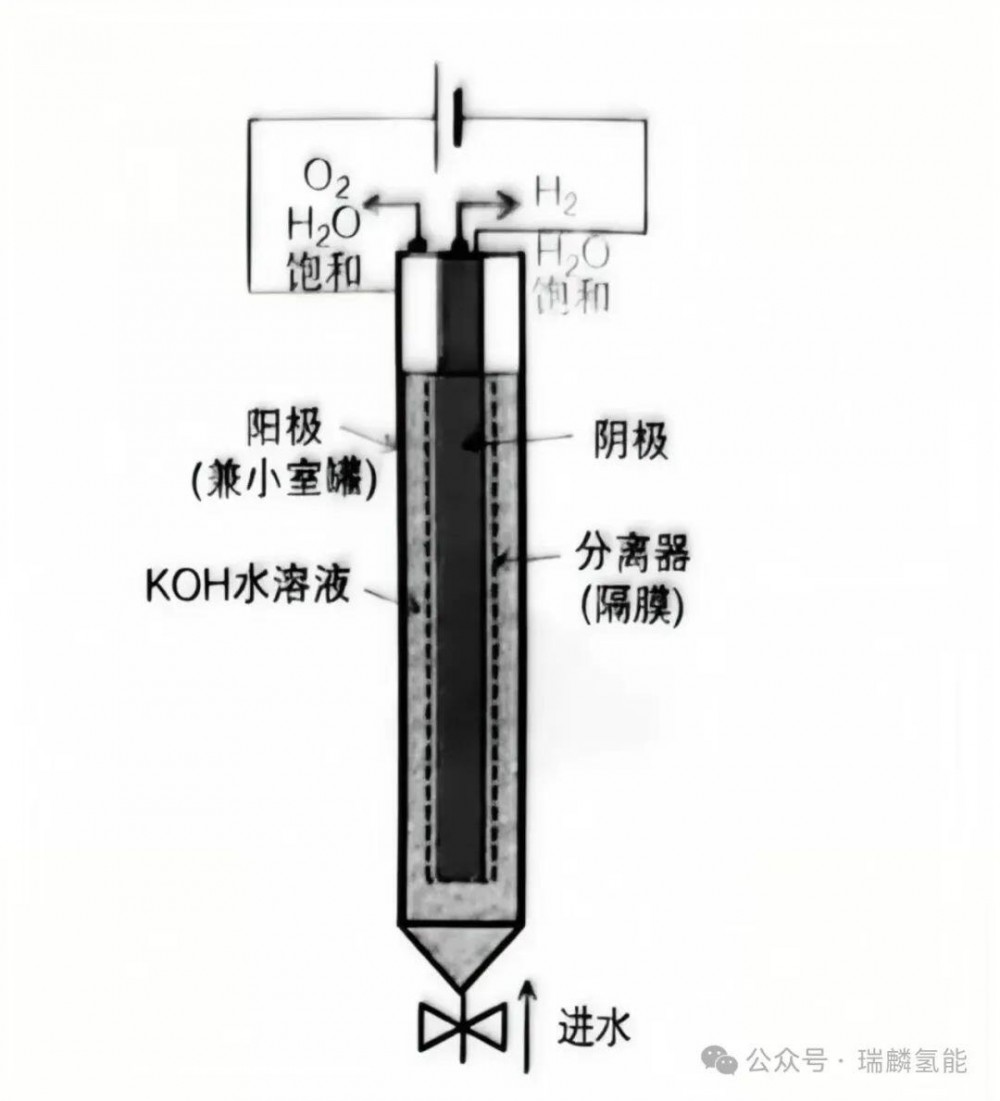

1. 单极(槽式)电解槽

· 由 d’Arsonval 与 Renard 提出;

· 结构简单、可靠性高;

· 图 1 所示,每片电极独立置于一“小室罐”内,通过外部导线并联。

图1:单极碱性电解槽

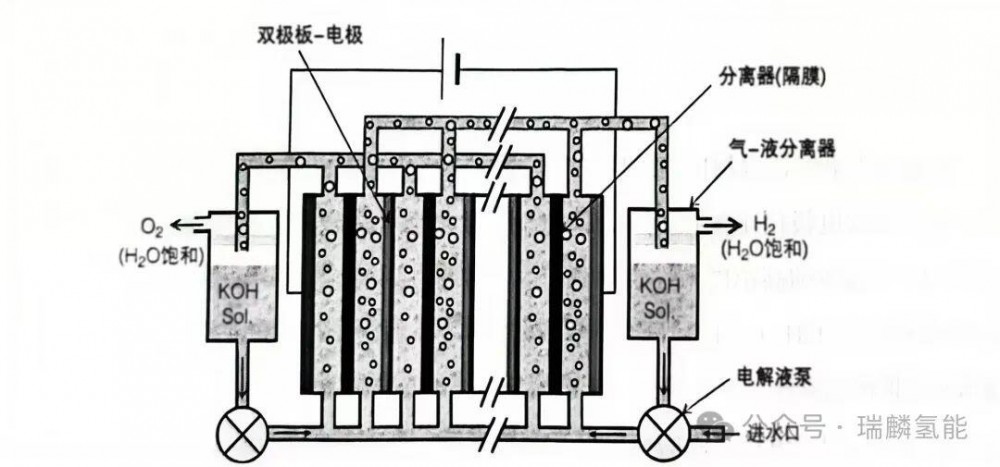

2. 双极(压滤式)电解槽

· 由 Latchinov 与 Schmidt 提出;

· 采用“双极板-电极-隔膜”层层压紧的“滤压”结构,图2;

· 欧姆损耗更低,能耗下降,装置更紧凑;

· 缺点:结构复杂,需电解液循环泵及外部气-液分离器。

图2:双极碱性电解槽

运行限制与安全考量

1. 最低工作电流密度

工业装置通常需维持在额定功率的 10–20 % 以上。原因在于隔膜并非绝对气密:

- 氢、氧在电解液中均有一定溶解度;

- 根据菲克扩散定律,跨膜物质通量仅与浓度梯度有关,而与产气量无关;

- 当电流密度过低,产气量小而扩散量恒定,导致氢中氧、氧中氢浓度升高,纯度下降。

氢-氧混合物的可燃范围极宽:爆炸下限(LEL)3.9 mol %,爆炸上限(UEL)95.8 mol %。因此低负荷运行时,安全尤为关键。

2. 动态响应能力

若电流阶跃上升过快,瞬时大量析出气体,会导致“香槟效应”:电解液被气体迅速带出隔室,槽内液位骤降,甚至造成设备损坏。碱性电解槽因此更适用于稳定电源,难以完全匹配风光等波动电源。

结语

碱性水电解凭借低成本材料、成熟工艺,仍是当前大规模制氢的重要路线。然而,隔膜渗透与动态响应瓶颈限制了其灵活性。未来在隔膜材料、电解槽构型与系统控制层面的持续改进,将进一步提升其经济性及可再生能源适配能力。

版权与免责声明:

凡注明稿件来源的内容均为转载稿或由企业用户注册发布,本网转载出于传递更多信息的目的,如转载稿涉及版权问题,请作者联系我们,同时对于用户评论等信息,本网并不意味着赞同其观点或证实其内容的真实性;

本文地址:http://www.h2fc.net/Technology/show-3601.html

转载本站原创文章请注明来源:中国氢能与燃料电池网

氢能与燃料电池产业

微信扫描关注