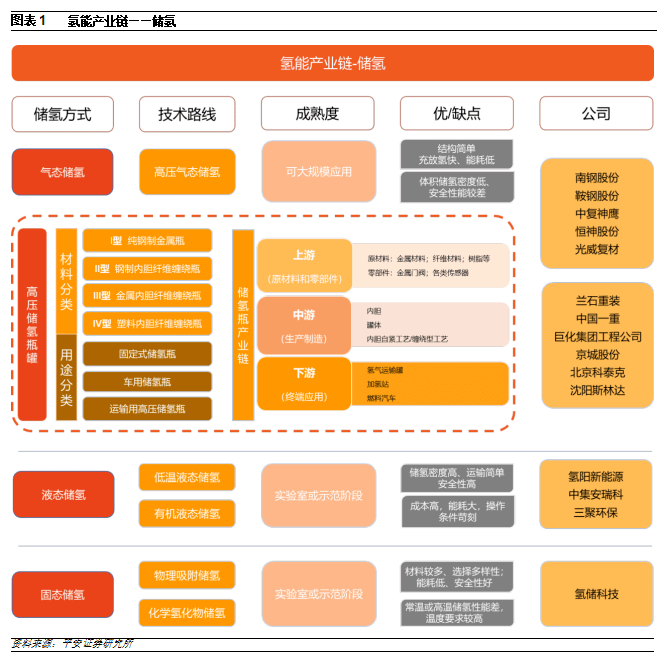

1、氢能储运是产业链的关键环节

1.1 氢能储运在产业链中成本较高

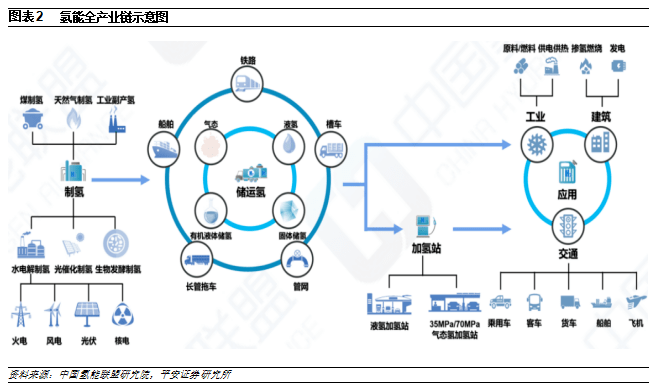

氢能产业链整体可以分为氢能制取、氢能储运、氢能应用三大环节,其中储运环节是高效利用氢能的关键,是影响氢能向大规模方向发展的重要环节。在氢能全产业链中,氢的储运是制约我国氢能和燃料电池产业发展的关键环节,因为氢气特殊的物理、化学性能,使得它储运难度大、成本高、安全性低。

(1)重量轻、密度小:在所有元素中,氢的重量最轻、密度小,需要提高储运容器压力进而提高氢的密度来提高氢能利用的效率;

(2)液化温度低:常压下氢气在-253℃温度才能液化,液化能耗高、静态蒸发损失大,对液氢储罐要求很高;

(3)原子半径小:氢的原子半径非常小,氢气能穿过大部分肉眼看不到的微孔,在高温、高压下,氢气甚至可以穿过很厚的钢板;

(4)性质活泼:氢气非常活泼,稳定性极差,泄露后易发生燃烧和爆炸,这些因素都对氢气的储运技术提出了挑战。

从终端氢气价格组成来看,氢气储运成本占总成本的30%左右,经济、高效、安全的储运氢技术已成为当前制约氢能规模应用的主要瓶颈之一。

1.2 高效率和低成本是氢能储运发展趋势

氢能储运包括氢能储存和氢能运输两部分,氢能的储存方式决定了采用何种氢能运输方式。提高氢能储运效率,降低氢能储运成本,是氢能储运技术发展重点。

氢能源汽车存储5公斤的氢气,在70MPa的压力下,存储系统的容量约为200升,是当今燃油汽车中汽油箱容量的3-4倍。

氢能的储运具有较大难度。一方面,氢气是世界上密度最小的气体,体积能量密度较低,扩散系数较大;另一方面,氢气的燃点较低,爆炸极限宽,对储运过程中的安全性也有极高的要求。因此如何实现经济、高效、安全的储氢技术是氢能利用走向实用化、产业化的关键。

1.3 储氢的技术要求

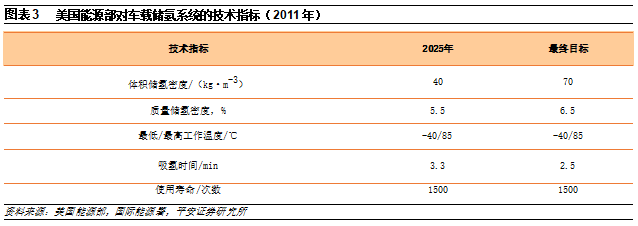

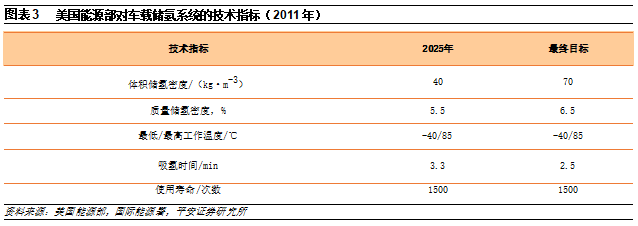

储氢技术的关键在于提高氢气能量密度。美国能源部(DOE)要求2020年国内车载氢能电池的氢气质量密度(即释放出的氢气质量与总质量之比)须达到4.5%,2025年达到5.5%,最终目标是6.5%。

国际能源署(IEA)规定的未来新型储氢材料的储氢质量标准为5%。美国2010年到2015年的体积储氢容量分别为45g/L和81g/L、存储成本分别为4美元/kWh和2美元/kWh。

同时氢气为易燃、易爆气体,当氢气浓度为4.1%-74.2%时,遇火即爆。因此评价储氢技术优劣,还必须考虑安全性。

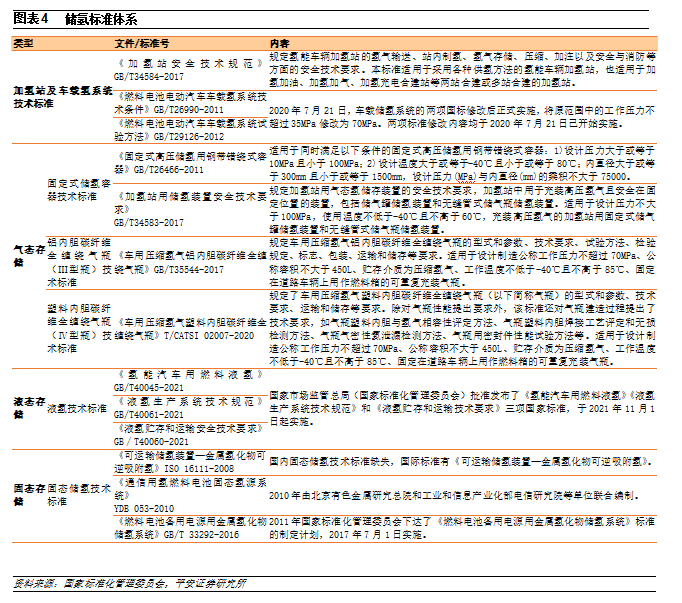

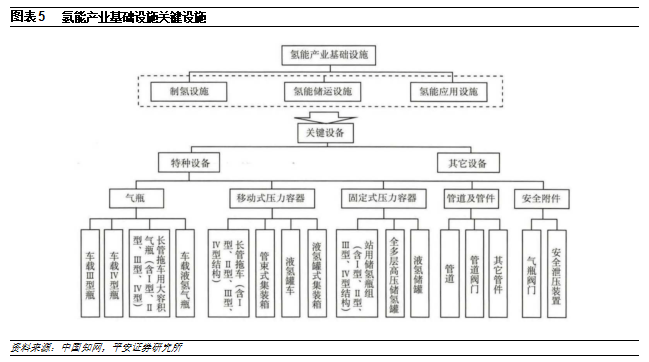

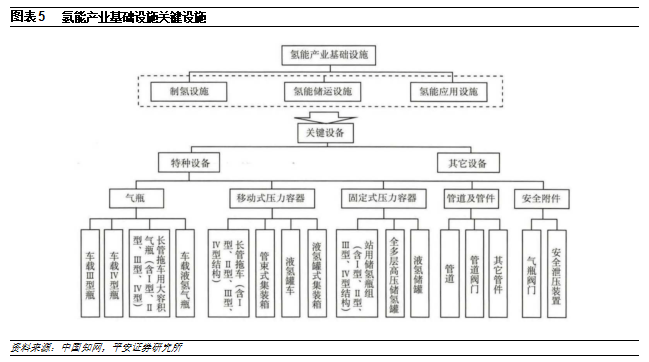

1.4 氢能储存场景及相关标准

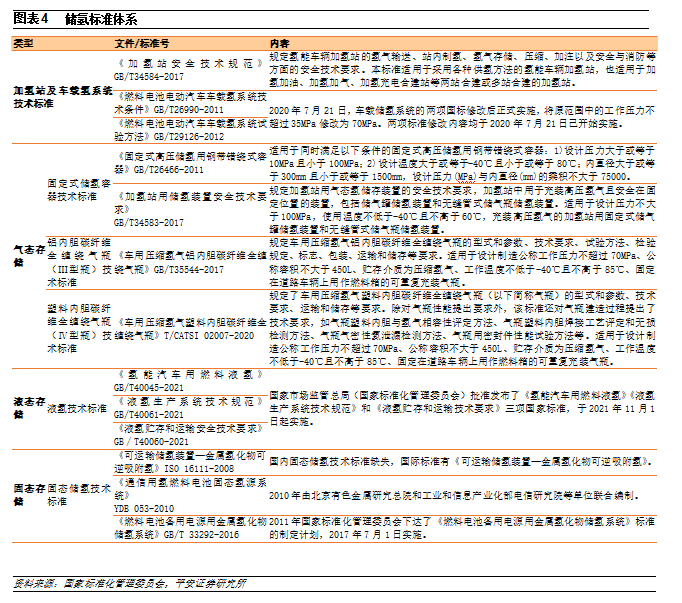

氢能储存场景主要包括在加氢站的储存、在运输车的储存和燃料电池车的储存等几种场景,目前已经形成加氢站及车载氢系统、气液固储氢等相关标准。

1.5 氢能给压力容器行业带来新机遇

氢能产业的发展给压力容器行业带来新的发展机遇,一方面,氢能储运设备是氢能利用的重要基础设施,是促进氢能产业发展的必要支撑。另一方面,氢能产业发展将推动临氢、超高压、超低温以及纤维缠绕复合材料、多层包扎结构设备的设计制造、检验检测、风险评估等方面技术的发展和进步,也推动压力容器产业向高端、清洁、环保、高效方向的转型升级。但氢能产业的快速发展也对压力容器技术要求提出了更高的挑战,目前一系列关键技术有待突破。

(1)氢能储运装备的材料方面亟待解决。目前高压氢气长管拖车、管束式集装箱、站用储氢瓶组等设备所用的高强钢既没有制定标准,也没有成熟的材料可供选用,4130X钢已应用于45MPa站用储氢瓶组,但其可靠性尚未得到充分验证,需要研究提出高压临氢环境下设备选材的安全基本要求,开发专用材料。针对已有应用经验的4130X钢,仍需对其与高压氢气的相容性进行系统研究以掌握氢脆受材料成分、组织、加工方法、氢分压等的影响规律,形成4130X钢用于高压氢气储运场合的专项技术要求。对于IV型储氢气瓶,需要研发内胆专用塑料材料,建立材料性能指标体系等相应标准。

(2)氢能储运设备设计制造应不断创新。对于IV型瓶,其设计制造关键技术主要有内胆结构设计方法、有限元应力分析设计方法、塑料内胆成型方法和工艺、内胆与瓶口密封结构设计方法等,需要研究解决结构尺寸的确定方法及其对气瓶安全性能的影响、内胆与瓶口之间泄漏机理及影响因素、内胆常见缺陷及其成因和预防措施等科学技术问题,有待提出内胆成型、纤维带压缠绕、树脂固化的工艺评定方法。

(3)储氢设备的型式试验能力还不全面,需加强试验环节以提高压力容器的安全性能。对35MPa以上压力等级的车载氢气瓶,按GB/T 35544-2017标准的要求,型式试验项目包括氢气循环试验,但我国目前还没有通过氢循环试验的产品,氢循环试验装置技术复杂度高、投资大、建设周期长、建设难度大、后期维护成本高,我国仅有个别型式试验机构搭建了试验装置。

此外,为推进氢能储运设备的成熟发展,我们还需要对相应的氢能储运设备使用管理方面提出更高的要求,建立现代化管理平台,通过搭载安全监控系统并构建基于全生命周期的大数据平台,实现储氢压力设备的“智能网联化”。

1.6 储氢容器材料要求不断提升

高压储氢气瓶是压缩氢广泛使用的关键技术,随着应用端的应用需求不断提高,轻质高压是高压储氢气瓶发展的不懈追求。目前高压储氢容器已经逐渐由全金属气瓶(Ⅰ型瓶)发展到非金属内胆纤维全缠绕气瓶(Ⅳ型瓶)。

(1)全金属储氢气瓶/罐(Ⅰ型瓶),其制作材料一般为Cr-Mo钢、6061铝合金、316L等。由于氢气的分子渗透作用,钢制气瓶很容易被氢气腐蚀出现氢脆现象,导致气瓶在高压下失效,出现爆裂等风险。2004年7月,中石化牵头成立了由钢铁企业、使用单位以及有关科研单位等组成压力容器钢板国产化联合攻关组,共同推动钢板研制和应用工作。参与研制的5家钢铁企业(宝钢、鞍钢、武钢、舞钢、济钢)目前已经陆续成功开发了用于大型储备罐的高强度大线能量焊接用钢板。9Ni钢最早由太钢于2007年开发生产,目前鞍钢、武钢、南钢、湘钢均有生产能力,由于储罐需要6mm厚的中厚板,南钢的市场份额较大。太钢、鞍钢和南钢等钢企研发的LNG低温压力容器用9%Ni钢板也通过了国家容标委鉴定审查,实现了工程应用,填补了国内的空白。

(2)纤维复合材料缠绕气瓶(Ⅱ型瓶、Ⅲ型瓶和Ⅳ型瓶)。Ⅲ型瓶和Ⅳ型瓶是纤维复合材料缠绕制造的主流气瓶。其主要由内胆和碳纤维缠绕层组成。Ⅲ型瓶的内胆为铝合金,Ⅳ型的内胆为聚合物。纤维复合材料则以螺旋和环箍的方式缠绕在内胆的外围,以增加内胆的结构强度。

总体而言,高压储氢气瓶Ⅰ型瓶、Ⅱ型瓶和Ⅲ型瓶常用的材料有铝(6061或7060)、钢(不锈钢或铬-钼钢)。Ⅳ型瓶内胆常用的聚合物材料为高密度聚乙烯、聚酰胺基聚合物等。高性能纤维是纤维复合材料缠绕气瓶的主要增强体。通过对高性能纤维的含量、张力、缠绕轨迹等进行设计和控制,可充分发挥高性能纤维的性能,确保复合材料增强压力容器性能均一、稳定,爆破压力离散度小。玻璃纤维、碳化硅纤维、氧化铝纤维、硼纤维、碳纤维、芳纶和PBO纤维等纤维均被用于制造纤维复合材料缠绕气瓶,其中碳纤维以其出色的性能逐渐成为主流纤维原料(如日本东丽的T300、T700、T1000)。