微信扫描二维码,即可将本页分享到“朋友圈”中。

2025-08-18 来源:隆深氢能 浏览数:237

电解水多种路线激烈竞争,怎么实现社会经济价值?在PEM电解水制氢装备通过产业降本增效与规模化,提升经济价值的道路上,PEM电解

电解水多种路线激烈竞争,怎么实现社会经济价值?在PEM电解水制氢装备通过产业降本增效与规模化,提升经济价值的道路上,PEM电解槽的核心组件——催化剂涂层膜(CCM)的制造工艺成本优化尤为关键。传统工艺面临效率低、性能差、寿命短、良品率不高等挑战。第三代液压等静压连续热压转印设备,以先进的均温均压热转印技术,为大规模、高质量、高效率的CCM生产提供强大装备支撑!

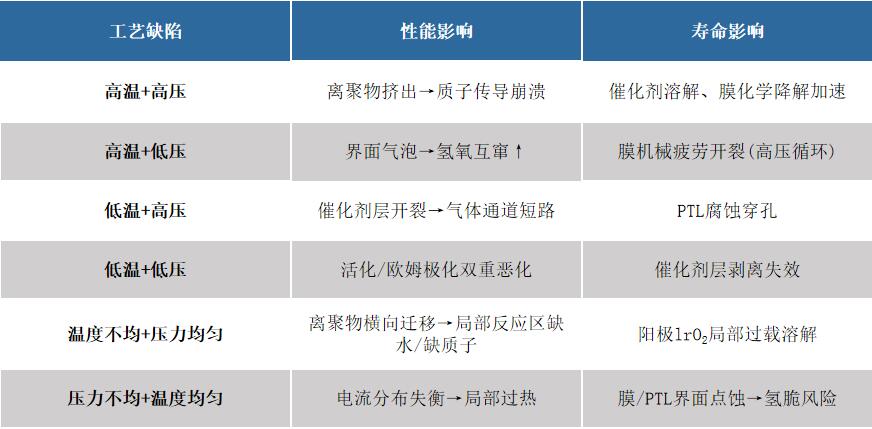

在PEM电解槽CCM转印中,温度与压力均匀性不仅是性能决定因素,更是寿命的刚性约束:

温度不均直接引发贵金属催化剂失活和膜化学衰减;

压力不均导致界面失效和氢脆风险,放大高压运行的机械应力;

二者耦合缺陷会触发氢氧互窜、自由基攻击等连锁失效。

优化核心在于“温压协同控制”:通过高精度设备、抗氧化材料体系及在线闭环调控,实现界面微观结构的均匀构筑,以满足电解槽在高压、高波动工况下的长寿命需求。

第一代热转印设备

采用传统的平板压机进行

优点:简单便宜。

缺点:1、只有一个温度,无法形成预热、转印、冷却三个温区,影响产品性能和寿命;

2、同时转印面积超过300mm*300mm时,平面度、平行度、受热变形很难控制,即便转移膜看上去没有残留催化层物料,实际上也有很多密实度不一致。

第二代热转印设备

隆深第二代热转印,采用预热、转印、冷却三段控制,但是采用的辊对辊转印,在实际转印过程压力和温度时间偏短(线接触),转印残余量控制的很好,但是三项界面形成过程中很难调节加压温度和加热时间。

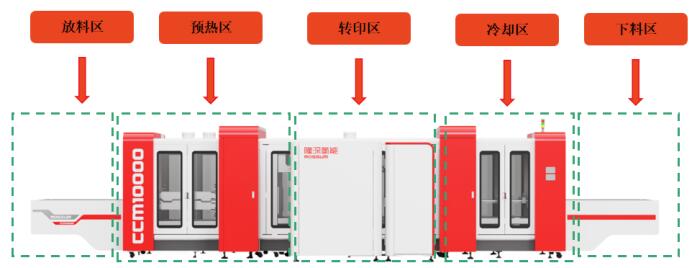

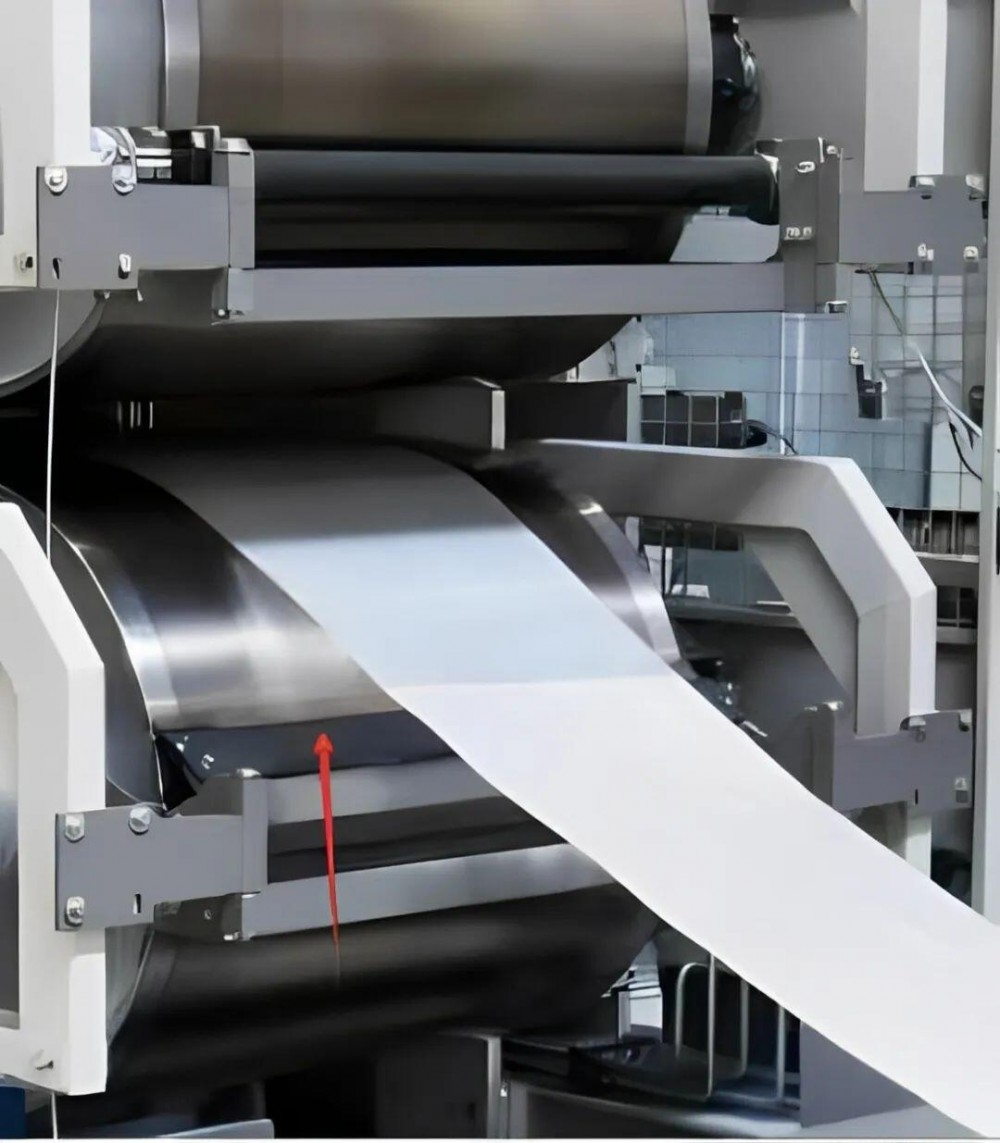

第三代热转印设备(液压等静压连续热压机)

液压等静压连续热压机设备一般应用在高端复合材料领域,设备技术门槛高且价格昂贵,所以几乎被进口设备垄断,但在可预见的”十五五“规划中,军工、医疗、航天航空、新能源行业势必会迎来高端复合材料的重大升级,对高端压机的国产化需求非常急迫。

氢能行业中燃料电池和电解槽中的关键材料CCM,本质就是一种高端复合材料,隆深氢能用了5年时间来做技术储备,现在已经开发到第三代技术,在与行业多家头部膜电极企业合作验证中发现,通过该压机生产的CCM,从性能到寿命再到生产效率均优于传统转印方式,可以说是CCM材料综合提质的新方案。

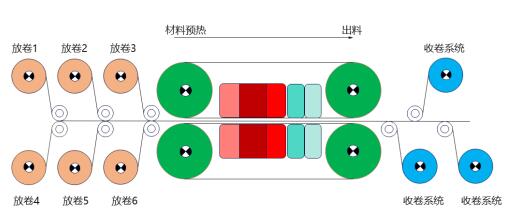

设备工作原理图

设备核心优势

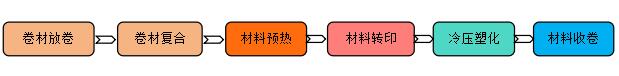

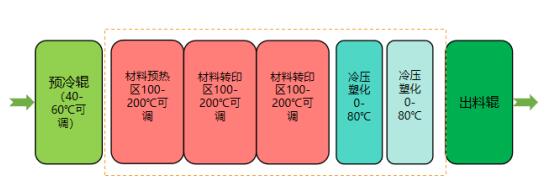

在PEM电解槽CCM(催化剂涂层膜)转印过程中,采用预热→高温高压转印→阶梯冷却的三阶段工艺,能显著提升膜电极(MEA)的性能一致性和寿命。以下是分步解析其核心优势:

预热阶段

温度范围:80-100℃(低于转印温度,温度设定根据每家配方有差异)

核心作用:消除热应力突变,实现材料渐变软化

优势1:避免膜/催化剂层热变形

质子交换膜(如Nafion™)和离聚物在温度骤变时膨胀系数差异大 → 预热使材料均匀膨胀,减少微裂纹产生。

优势2:溶剂梯度挥发

缓慢升温促使催化剂层中溶剂(水/醇类)均匀蒸发 → 防止后续高压阶段因溶剂快速挥发导致孔隙塌陷或离聚物迁移。

优势3:预激活界面

软化离聚物初步浸润催化剂颗粒→ 为高温高压阶段形成连续质子通道奠定基础。

高温高压转印阶段

参数范围:130-170℃ 1-2MPa(温度和压力设定根据配方有差异)

核心作用:构筑稳固的三相界面与致密结构

优势1:离聚物网络优化

高温使离聚物充分流动→ 均匀包覆IrO₂/Pt催化剂颗粒 → 形成高效质子-电子-反应物(H₂O)三相反应界面,降低活化过电势。

优势2:界面无缝结合

高压迫使催化剂层与膜、多孔传输层(PTL)紧密贴合 → 接触电阻降低30-50%(实测值),减少欧姆损失。

优势3:孔隙结构定向调控

高温高压协同控制孔隙分布→ 阳极形成微米级亲水孔(水传输)与纳米级疏水孔(O₂排出),缓解气体阻塞。

阶梯冷却阶段

冷却策略:阶梯降温至50℃后再卸压(温度和压力设定根据配方有差异)

核心作用:锁定微观结构,消除残余应力

优势1:抑制离聚物回缩

缓慢冷却使离聚物网络逐步固化→ 避免因快速收缩产生界面微裂纹(高压运行中氢氧互窜的主要诱因)。

优势2:释放热机械应力

阶梯降温匹配材料收缩率→ 减少膜与催化剂层间的剪切应力,防止分层(电解槽高压差下分层风险>燃料电池)。

优势3:维持催化剂稳定性

避免高温骤冷导致Ir催化剂晶格畸变 → 降低阳极析氧反应(OER)工况下的溶解速率(延长寿命≥20%)。

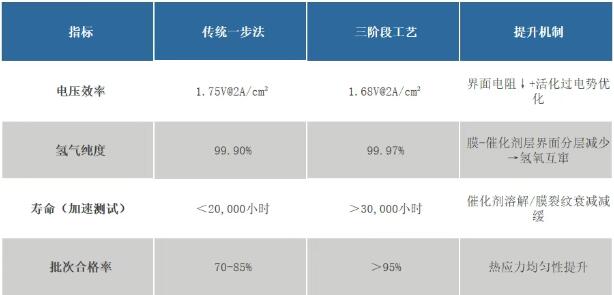

某知名外企PEM电解槽CCM转印不同情况对比

功能特点

连续等静压力分布

采用特殊的压力系统设计,确保在整个转印幅面上施加均匀、稳定的压力,消除局部应力不均,保障转印层厚度与活性的一致性和可靠性

分区控温加热系统

加热模块支持多区域独立精准温控,可根据工艺需求灵活设定不同区域的温度,实现热压温度的精确管理,优化转印效果,适应不同材料特性。

高效连续转印

摒弃单张间歇式生产,采用连续生产方式,显著提升转印效率,大幅降低单位生产成本,为大规模量产奠定基础。

集成预处理功能

转印前具备专业的热处理模块,可对质子交换膜进行精确预热处理,优化膜的状态,提升其与催化剂的结合性能及转印效果。

抗拉伸特殊放卷系统

针对质子交换膜易拉伸变形的特性,设计了特殊的低张力、高稳定性放卷系统,最大程度减少膜的拉伸变形,保护基材完整性。

防皱平整收卷系统

采用特殊设计的收卷系统,配合精密张力控制,确保转印完成的CCM卷材能够平整、无褶皱地收卷,方便后续储存、运输和裁切。

技术参数

实施设备及案例

为何选择隆深氢能热转印设备?

提升效率:连续卷材转印生产,摒弃传统间歇式工艺低速度的缺点。

保障质量:均匀压力、精准温控、智能纠偏确保CCM高一致性与高合格率。

降低成本:高效率、高良率、高材料利用率显著降低单件生产制造成本。

稳定可靠:进口核心部件与精密设计保障设备长期稳定运行。

面向量产:已通过多家客户真料验证,具备满足PEM电解槽大规模生产需求。

版权与免责声明:

凡注明稿件来源的内容均为转载稿或由企业用户注册发布,本网转载出于传递更多信息的目的,如转载稿涉及版权问题,请作者联系我们,同时对于用户评论等信息,本网并不意味着赞同其观点或证实其内容的真实性;

本文地址:http://www.h2fc.net/news/show-6708.html

转载本站原创文章请注明来源:中国氢能与燃料电池网

氢能与燃料电池产业

微信扫描关注