膜电极是质子交换膜燃料电池最核心的部件,其性能、寿命及成本直接关系到燃料电池能否快速商业化,改良浆料配方、优化涂布工艺是降低膜电极成本、提高膜电极稳定性,推动燃料电池商业化的关键手段。

膜电极制备发展至今已历经三代。

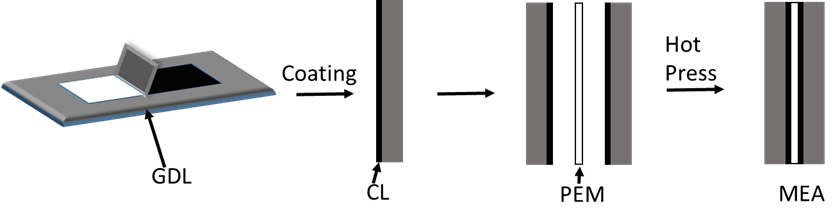

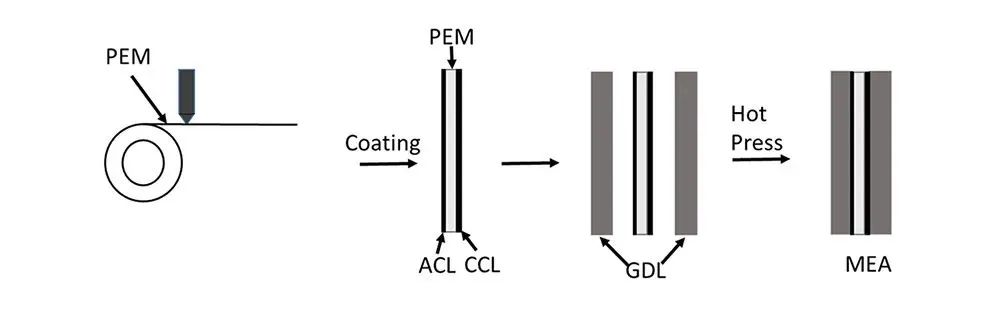

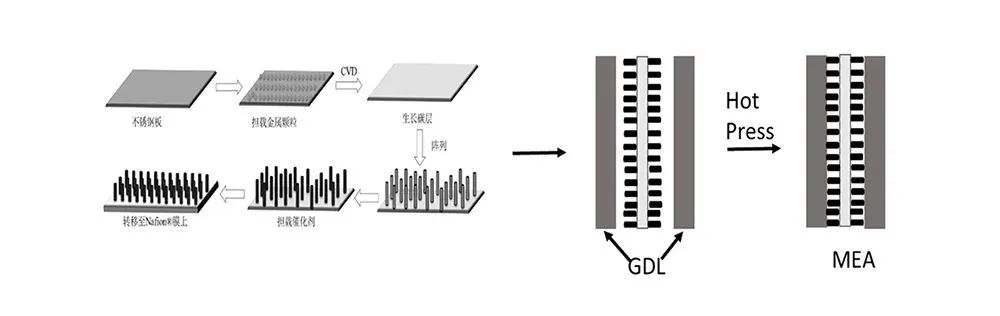

第一代称为气体扩散型膜电极(Gas Diffusion Electrode, GDE),通常采用丝网印刷方法,将催化层制备到扩散层上(图1)。第二代为催化剂涂覆膜(Catalyst Coated Membrane, CCM)制备法,即把催化层制备到膜上,是目前主流的膜电极制备技术。与第一代方法相比,该方法使用质子交换膜的核心材料作为黏结剂,降低了催化层与PEM之间的质子传输阻力,在一定程度上提高了膜电极的性能以及催化剂的利用率和耐久性。第三代膜电极为有序化膜电极(图3)。目前,第三代膜电极的量产技术主要被以美国3M公司为代表的国际材料巨头掌握。

图1 GDE型膜电极制备流程

图2 CCM型膜电极制备流程

图3 有序化膜电极制备流程

催化剂涂覆膜(CCM)制备法,作为目前主流的膜电极制备技术,其基本原理是将催化剂浆料担载到质子交换膜表面,然后通过热压或粘接等手段将质子交换膜、催化层、边框和气体扩散层复合到一起,从而完成膜电极的制备。目前能够实现量产的制备方法主要为转印法和直接涂膜法。按照常规的转印工艺,一分钟大约能完成3到6片膜电极的涂布,阴阳极双面直涂一分钟可以做到30片以上(按照一米膜电极6片计算)。从制造效率来看,阴阳极双面直涂工艺更能满足自动化批量制造的需求。

对于双面直涂工艺,为解决膜溶胀难题,现阶段业界主要是通过配方的改良和工艺改造实现双面直涂。未势能源自主开发的直涂浆料配方和制备工艺匹配自主优化的涂布工艺参数,实现直涂裂缝较少、裂缝覆盖率小于0.05%的催化剂涂层。

自主开发直涂浆料,生产效率大幅提升

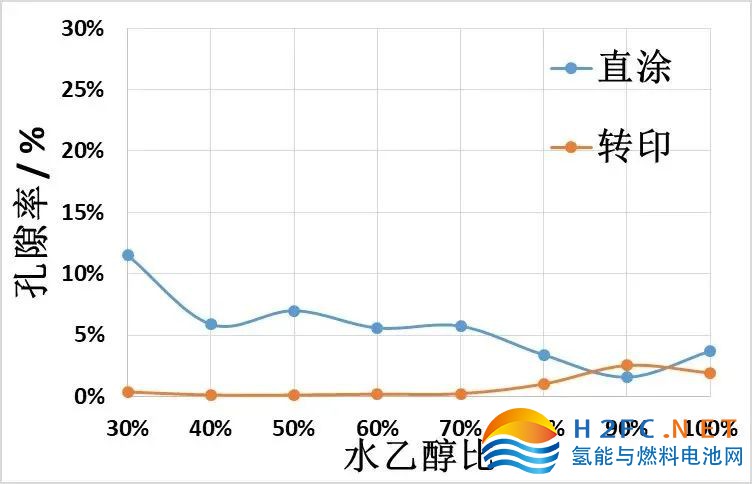

直涂技术由于直接将催化剂浆料涂覆到质子交换膜上,膜遇溶剂易发生溶胀,因此直涂技术工艺开发难度大,且工艺窗口窄。如下图4,不同水乙醇比和水正丙醇比下直涂与转印涂层质量对比,直涂要达到比较好的涂层质量需要在一个很窄的水醇比范围,而转印则有一个相对较宽的范围,可见直涂技术的工艺窗口要窄很多。

通常在转印工艺中要实现无裂缝或少裂缝涂布,催化剂浆料为有机醇体系,但是直涂过程中醇系浆料会产生较严重的膜溶胀,针对这一现象,未势能源自主开发出了一种适用于直涂技术的工艺与配方,在浆料工艺和生产效率方面实现了创新性改良、提升,具体表现为:

● 浆料配方:水-正丙醇体系,其中水占比70%以上

● 浆料工艺:创新性的采用混合球磨脱泡+超声脱泡的多种脱泡、多次工序穿插实施工艺,使得材料本身存在和制备过程产生的气泡能够及时去除

● 生产效率:此浆料制备工艺从进料到出料总计在40min内,生产效率较传统制备工艺提升3-5倍

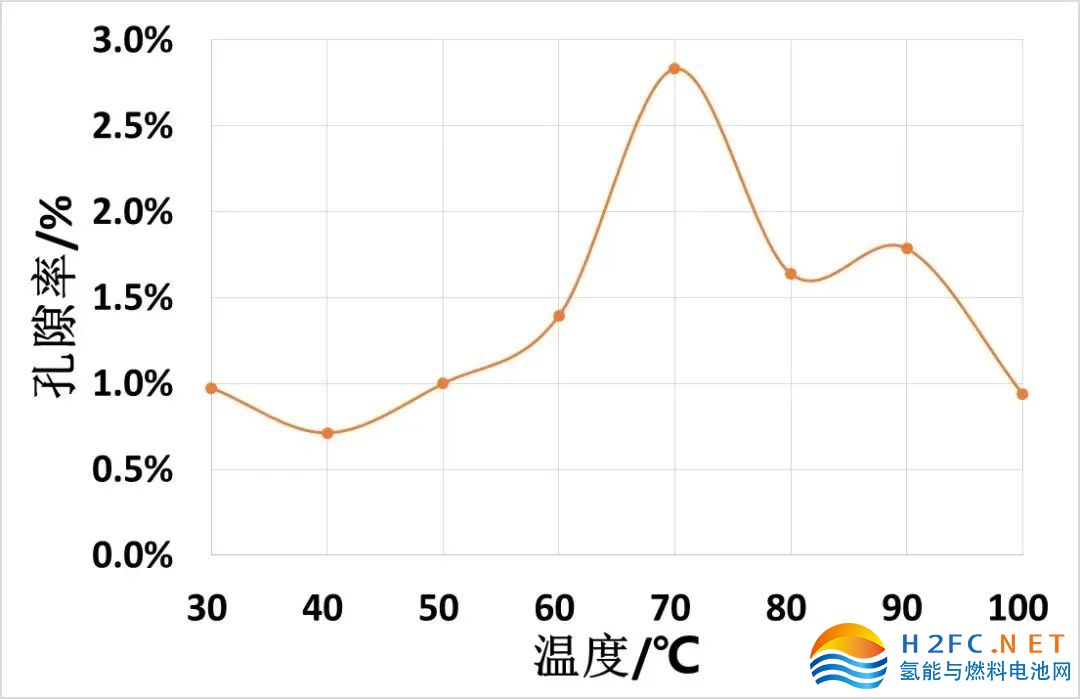

图4 直涂与转印不同水醇比的涂层孔隙率(涂层质量)

创新优化涂布工艺,实现多项技术突破

直涂技术的另一个主要难点在于第二面涂布时的膜溶胀问题。由于直涂第一面时质子交换膜本身自带的保护膜对质子交换膜起到支撑作用,质子膜在合理的浆料配方下不易发生溶胀变形,当进行第二面涂布时,保护膜被取下,质子膜在无支撑保护的情况下遇到溶剂极易发生溶胀变形。如图5,在无支撑膜保护的情况下,直接进行第二面涂布,质子膜溶胀严重。针对这一问题,未势能源选型开发了一种多微孔强力真空吸附膜,并优化涂布参数,实现了阴阳极催化剂浆料直接涂膜的技术突破,具体表现为:

● 涂布温度:涂层质量随涂布温度有一个先变差后变好的过程,呈现倒U形曲线(图6),基于能量供给节约能源成本考虑,确定涂布温度为40℃;

● 涂布速度:优选涂布速度大于5m/min;

● 涂布厚度:涂层裂缝率随厚度增加而增加,基于0.25mg/cm2载量,确定涂层厚度为60μm;

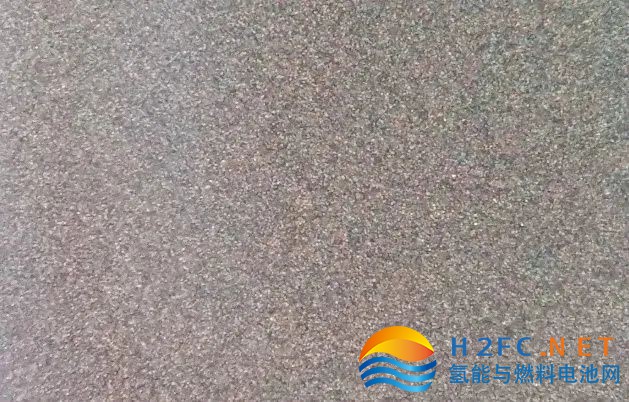

● 第二面涂布:增加多微孔强力真空吸附膜,此膜由特殊材料制备而成,具有特定的孔隙率和厚度,能有效增强对质子交换膜的吸附力,支撑带催化层的质子交换膜进行第二面涂布,得到均匀无裂缝的阴阳极催化层(图7)。

图5 无支撑膜保护直接进行第二面涂布后的涂层

图6 涂层孔隙率随涂布温度的变化

图7 均匀无裂缝催化层

检验方法

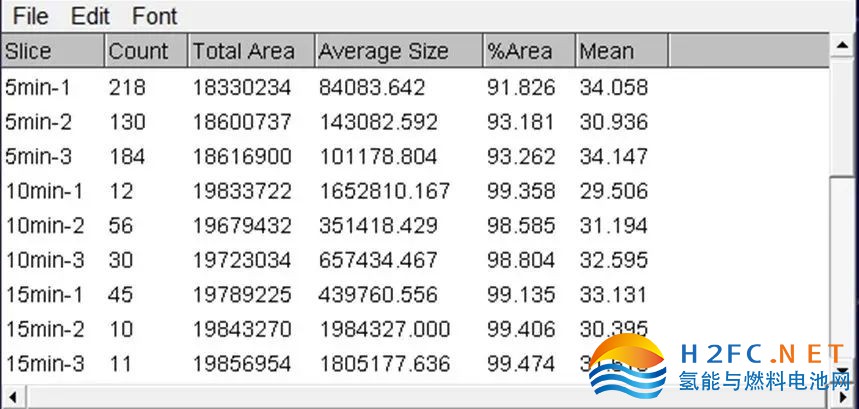

以往的涂层开发阶段,针对涂层质量的控制没有有效的定量检测方法,未势能源针对直涂工艺的开发工作量大、开发周期长、缺少定量的检验手段等问题,采用了裂缝“孔隙率”这一概念对直涂开发阶段的裂缝进行定量控制。即使用金相显微镜对涂层拍照,利用图像处理软件对照片的催化层覆盖率进行计算,剩余部分则为裂缝的孔隙率,图8为催化层覆盖率的计算结果。在直涂开发过程中,通过对裂缝孔隙率的对比,确定配方和工艺的优化方向。

图8 催化层覆盖率的计算结果